航空電動化浪潮席卷而至 力神電池搶占先機

時間:2018-12-04 09:04來源:電池中國網 作者:馬云騰

點擊:

次

目前,全球正在上演一場交通領域的綠色革命,新能源汽車電動化的浪潮正方興未艾,航空領域的電動化也席卷而來。國家科技部和交通運輸部聯合發布的《“十三五”交通領域科技創新專項規劃》中指出,要重點研究新能源電動飛機電推進系統技術,推動新能源飛機發展。新能源產業的藍海進一步擴大,動力電池業迎來了更廣闊的發展機遇。

電動航空器動力電池的技術要求

2012年Volta Volare公司設計制造的油電混合動力飛機GT4試飛成功,成為全球第一架可量產的電動飛機。2018年空中客車公司、勞斯萊斯及西門子公司合作開發混合動力飛機,預計2025年投入商用。混合動力飛機具有效率高、能耗低、噪聲小和綠色環保等優勢,成為未來電動飛機商業化發展的重要趨勢。

據天津力神電池股份有限公司動力電池系統工程技術研究院院長羅志民介紹,目前電動航空器的動力源主要包括鋰離子電池、太陽能電池、氫燃料電池以及超級電容器等幾個大類,其中鋰離子電池具有能量密度高、安全性高、循環壽命長、充放電倍率高、工作溫度范圍寬、環境污染小等諸多優點,較其他電池有較強的優勢,未來在電動航空領域將得到廣泛應用。

電池是電動航空器的核心零件,電動航空器對動力電池的技術要求非常高。其中包括①高安全性:電池要滿足電動航空器在復雜工況下安全、可靠飛行的要求;②高比能量密度:電池應滿足輕量化要求,具備優異的重量比能量和體積比能量;③快速充/換電:電池應能夠快速充電、換電,保證正常應用的要求;④環境適應性:滿足高溫、高濕、高海拔等特殊應用場景下的使用要求。

要滿足電動航空器的這些苛刻要求,在整個電池系統方面還有很多關鍵技術亟待突破。在安全性方面,要從電池系統集成開發的角度,研究電池系統機-電-熱全方位的安全性解決方案。在BMS電池管理系統控制方面,要采用基于ISO26262功能安全標準要求的電池管理系統控制技術,保證電池系統的安全性。在熱安全性控制方面,要對電池熱失控誘因機理進行研究,采用主被動一體化的熱安全設計。

而對PACK輕量化設計的主要思路,羅志民介紹說,隨著新型多元復合材料不斷涌現,系統的集成度、一體化程度將不斷提升;復合材料及成型工藝、輕質鋁合金及成型工藝、高強度鋼及成型工藝、輕質鎂合金及成型工藝技術的不斷進步,將帶動整個系統結構設計不斷升級;兼顧系統重量與體積比能量密度,提升系統空間利用率。

動力電池系統解決方案

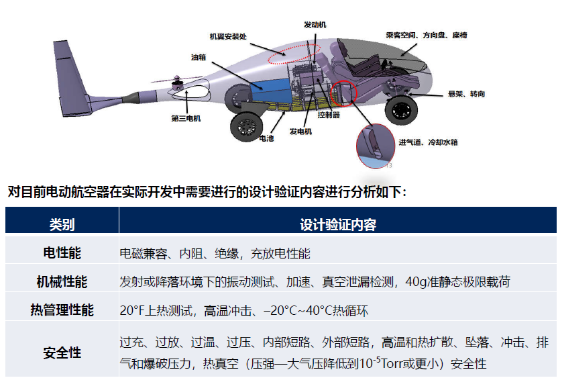

天津力神電池股份有限公司對目前電動航空器的應用需求及設計驗證內容等進行了綜合分析,已初步形成面向電動航空領域的動力電池系統解決方案,并積極尋求與相關電動航空公司將項目落實。

據羅志民介紹,力神電池的能量型鋰離子電池,能量密度可達 280Wh/Kg,功率型鋰離子電池能量密度可達 225Wh/Kg;采用高鎳正極材料、硅碳復合負極材料,產品具備良好的循環性能、高溫性能和充放電性能;同時,采用多尺度熱阻絕技術,有效防止熱失控,提高了各種工況下的安全性;高導電聚并苯包裹技術,提升了產品的倍率性能。

在動力電池系統解決方案方面,力神電池采用鋁型材框架結構,在保證產品結構強度的同時,降低電池模塊重量,提升系統比能量;激光焊接工藝,減少緊固件數量,提升連接可靠性;電池模塊單元間引入散熱、隔熱設計,有效提升系統熱管理及熱安全性能;柔性集成化采樣電路設計,減少元器件數量,提升信號采樣的可靠性;電池管理控制系統(BMS)按照ISO26262功能安全標準設計,保證系統在各種應用工況下的安全性。

在電池系統測試驗證方面,力神電池也做了大量工作。包括電池模組方面的容量和能量效率、HPPC、高低溫功率、擠壓、跌落、振動、機械沖擊測試等,BMS方面的振動/機械沖擊、高低溫工作、鹽霧測試等,電池系統方面的過充、過放、短路、冷啟動、高低溫功率、EMC、模擬碰撞等測試,最大限度保障了系統的安全性和優異性能。

羅志民表示,雖然鋰電池在航空器電動化方面有諸多優勢,但是也面臨不少障礙,能量密度、電性能、安全性以及成本方面,都還需要業界不斷優化和改進。力神電池近年來在這些方面一路攻堅克難,致力于提供高性能、高性價比的鋰電池產品。

據悉,力神電池是國內首家鋰離子電池研發與制造企業,擁有20年鋰離子電池研發與制造經驗,擁有國內唯一的國家級鋰離子動力電池工程技術研究中心,目前研發團隊近1000人,授權專利1800余項,先后承擔國家和地方科技重點攻關項目50余項,榮獲國家及省部級以上獎勵30余項,擁有國內第一條建成投產的21700生產線。

力神電池成立之初,即定位為國際高端配套、技術質量型企業,經過20年發展,從無到有、從小到大,已成為國際一流、國內領先的專業鋰離子蓄電池制造商。到2020年,動力電池形成300億瓦時年產能,成為全應用方向的綠色能源解決方案提供商。

免責聲明:本文僅代表作者個人觀點,與中國電池聯盟無關。其原創性以及文中陳述文字和內容未經本網證實,對本文以及其中全部或者部分內容、文字的真實性、完整性、及時性本站不作任何保證或承諾,請讀者僅作參考,并請自行核實相關內容。

凡本網注明 “來源:XXX(非中國電池聯盟)”的作品,均轉載自其它媒體,轉載目的在于傳遞更多信息,并不代表本網贊同其觀點和對其真實性負責。

如因作品內容、版權和其它問題需要同本網聯系的,請在一周內進行,以便我們及時處理。

QQ:503204601

郵箱:[email protected]

凡本網注明 “來源:XXX(非中國電池聯盟)”的作品,均轉載自其它媒體,轉載目的在于傳遞更多信息,并不代表本網贊同其觀點和對其真實性負責。

如因作品內容、版權和其它問題需要同本網聯系的,請在一周內進行,以便我們及時處理。

QQ:503204601

郵箱:[email protected]

猜你喜歡

-

力神電池即將科創板IPO!

2022-12-23 07:57 -

估值近200億元 力神電池完成動力板塊首輪融資

2022-02-07 10:25 -

天津:走進力神電池智能工廠

2019-12-10 22:20 -

力神電池(青島)一期4GWh磷酸鐵鋰項目投產 現場簽約20億元供貨合同

2019-04-30 09:04 -

力神電池青島基地29日將投產 規劃產能10Gwh/年

2019-04-28 10:00 -

上市再擱淺!力神電池直呼競爭壓力太大

2018-09-25 16:01 -

福田汽車與力神電池戰略合作 加碼布局新能源車產業鏈

2018-09-03 12:02 -

力神電池六期新工廠竣工投產 年產能達26億瓦時

2017-11-20 08:59

|

|

|

|

|

|

|

|

|

|

|

|

專題

相關新聞

-

力神電池即將科創板IPO!

2022-12-23 07:57 -

估值近200億元 力神電池完成動力板塊首輪融資

2022-02-07 10:25 -

天津:走進力神電池智能工廠

2019-12-10 22:20 -

力神電池(青島)一期4GWh磷酸鐵鋰項目投產 現場簽約20億元供貨合同

2019-04-30 09:04 -

力神電池青島基地29日將投產 規劃產能10Gwh/年

2019-04-28 10:00 -

上市再擱淺!力神電池直呼競爭壓力太大

2018-09-25 16:01 -

福田汽車與力神電池戰略合作 加碼布局新能源車產業鏈

2018-09-03 12:02 -

力神電池六期新工廠竣工投產 年產能達26億瓦時

2017-11-20 08:59

本月熱點

-

2024鋰電池行研報告

2024-05-24 18:59 -

多個鋰電項目終止,重磅文件引導企業單純擴大產能!

2024-05-15 19:12 -

小米入局電池制造,與寧德時代成立合資公司!

2024-05-20 19:05 -

攜手多地政府,這家企業5月三大電池項目開工/簽約!

2024-05-21 18:46 -

重磅!新能源突傳三大利好!固態電池賽道即將爆發

2024-05-28 18:18 -

投資超25億元!這家鋰電企業擬在美國建設電池化學品項目

2024-05-22 19:20 -

又一10GWh項目開工,固態電池距離產業化還要多久?

2024-05-11 19:17 -

寧德時代、比亞迪、中創新航共同供貨蔚來“樂道”?

2024-05-09 18:48

微信公眾號

微信公眾號